製品

粉体塗装・金属粉

概要

粉体塗装・金属粉の製造工程に用いられるホソカワの装置を紹介します。

粉体塗装(パウダコーティング)とは、有機溶剤や水などの溶媒を用いず、100%固体の粉体塗料を用いた工業的な塗装法です。大気を汚染せず塗料の回収・再利用が可能で廃棄物も少ないことから、環境に配慮した塗装法のひとつとして注目されています。

帯電させた塗料粒子を被塗物に塗布します。大きさわずか数μmの小さな粉体塗料粒子が静電場を通って被塗物に飛び、その表面に厚さ20〜60μmの均一な被膜を形成します。塗布の後、焼付け乾燥炉で120〜200℃の温度で数分間加熱します。個々の仕様に応じて、高光沢やサテン仕上げ、つや消し、金属粉を複合化させた皮膜、着色または透明な仕上げを有する塗膜を選択できます。

内容

粉砕

ACM パルベライザ

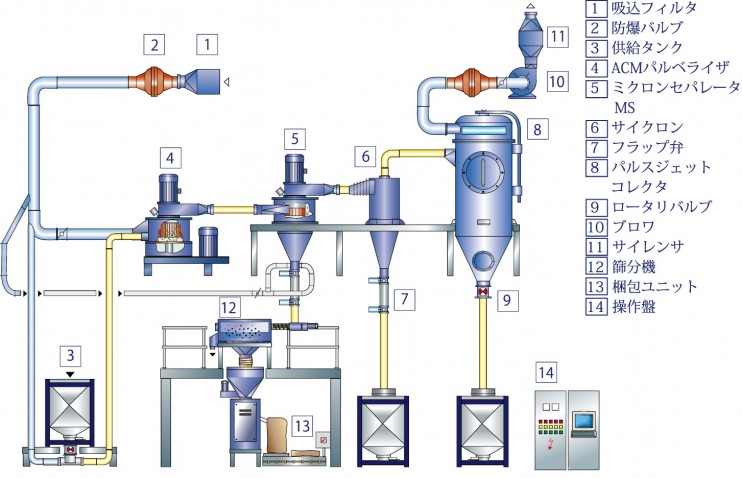

粉体塗料連続処理システム

粉体塗料の製造には、チップ状原料を粉砕、分級する必要があります。品替えが頻繁にあるため、システムおよび部品の操作や取扱い、清掃やメンテナンスが容易にできなければなりません。

右図に示すシステムの構成には、エアー制御ユニット、ACMパルベライザ、分級機ミクロンセパレータ、サイクロン、超微粉用フィルタ、篩分機と梱包ユニットが含まれ、サイクロン分離または分級処理のいずれかを選択できます。サイクロンは、分級機と同軸上に設置されているため、分級操作の有・無モードの運転が容易に切り換えられます。篩分機と梱包ユニットは可動式で、場合によってはサイクロンまたは分級機の下に配置します。

ACM40 CX PSR 11粉砕システム

全粉砕・分級システムは、PSR11防爆仕様のため、爆発した場合でも、装備されている防爆バルブが爆風と火炎を遮断し、外部への引火を防止できます。

ACM適用例

- 標準品(エポキシ、ポリエステル、ハイブリッドなど)

d50=32μm d99=100μm

微粉(10μm以下)はミクロンセパレータで3〜5%除去します。

処理能力:150〜3000kg/h

- 薄膜品(アクリル)

d50=20μm d99=50μm

ミクロンセパレータで10〜15%除去

処理能力:150〜1000kg/h

最終製品仕様:空気温度<2°C 原料チップ温度<25°C

粉砕品粒子径分布:99%<100μm 80〜92%<63μm 30〜50%<32μm 4〜10%<10μm

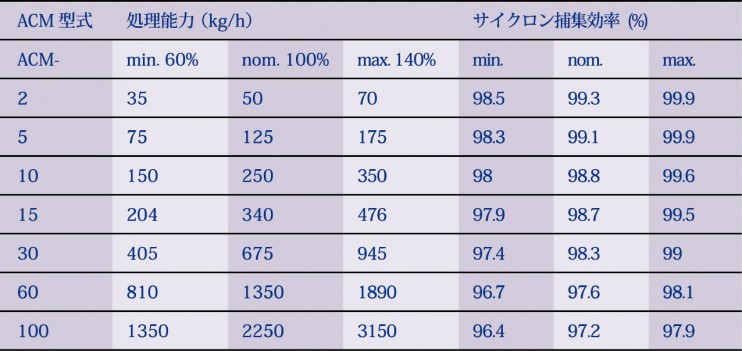

粉体塗料粉砕能力とサイクロン効率

効率的な粉体塗料の製造には、実績豊富なACM パルベライザに加え、当社グループの革新的なシステムや装置を数多く提供することができます。

- ミクロンセパレータ高速型は、高いカット精度とコンパクトな設計により、製品の収率と品質を向上します。

- 粉体塗料用途に最適化されたサイクロン。

カウンタジェットミル

カウンタジェットミル 280AFGシステム-10barの耐圧(PSR)-CE防爆指令(ATEX指令RL94/9EC)適応

微妙な色調を表すため、粉体塗料を超微粉砕した後、造粒して塗装する場合があります。カウンタジェットミル AFGによる粉砕プロセスを示します。(右図)

粉体塗料の用途別粒子径

超々薄膜:d99<12μm 超薄膜:d99=12〜25μm 薄膜:d99=25〜63μm

粉体塗料カウンタージェットミル粉砕性能

造粉およびメタルボンディング

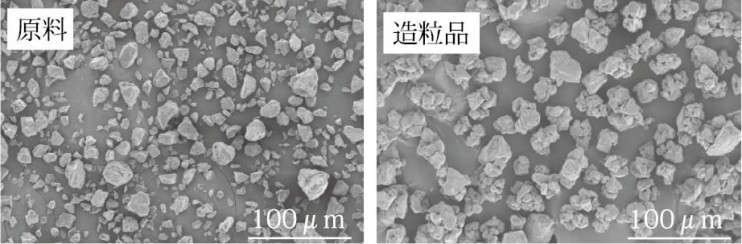

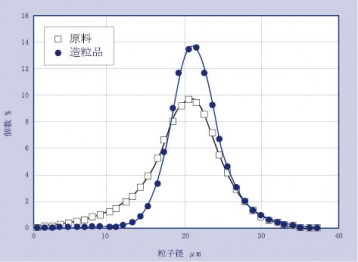

エポポリ系塗料(Tg=65℃)にサイクロミックス(CLX)でせん断・衝撃力を加え、造粒した製品の粒子径分布と電顕写真より、微粒子群が消滅していることが分かります。また二次的な効果として粒子形状が丸みを帯びていることが分かります。これは粉体の流動性向上に大きく寄与します。

この粉体は当社塗装試験においても、操作性・塗膜性能ともに既存塗料を大きく上回る評価でした。

造粒製品のSEM像

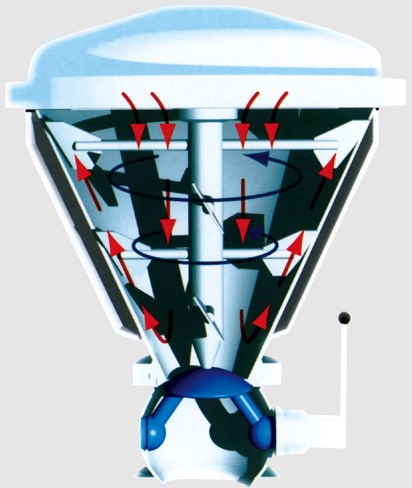

サイクロミックス構造図

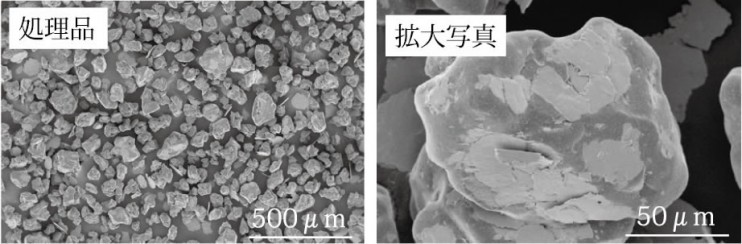

この技術を活用し、異成分の粒子を複合化することも可能です。一般にメタルボンディングといわれる分野への適用例を示します。エポキシ系の塗料(Tg = 62℃)にアルミ顔料を先の造粒操作と同じ要領で機械的力を加えながら昇温することにより、ほとんどのアルミ片が塗料粒子表面に付いていることが観察されます。

メタルボンディング品のSEM像

粒子径分布

関連製品

ご質問・ご相談はお気軽にお寄せください