製品

増量剤(フィラー)

概要

増量剤(フィラー)の製造工程に用いられるホソカワの装置を紹介します。

増量剤に必要とされるのは、低コストでシャープにトップカットされた微粉のフィラーか、客先ごとにカスタムメイドされた粒子径分布を持つ製品とされています。

内容

フィラー製造用ミネラル粉砕および分級システム

コストや粒子径分布の製品仕様だけでは、最適なシステムを選択するには十分ではなく、タルクの層構造やチョークの微結晶構造などのようにさまざまな原料の物性も考慮に入れなければならなりません。さらにメンテナンスコスト、製品交換の容易さ、プラントの設置スペースなども考慮しなければなりません。

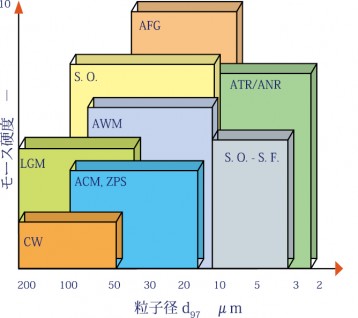

下記に、フィラー製造のために使われるさまざまな粉砕および分級システムの概略選定基準を示します。

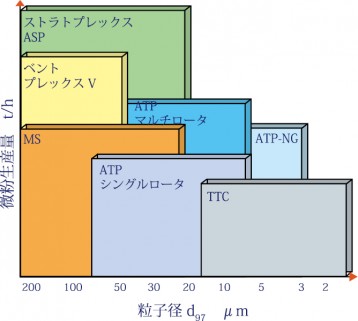

粒子径とモース硬度の関係

微粉生産量

機器選定基準

高性能微粉フィラー

石灰石(CaCO3)は、用途が広く、最も多量に使われているフィラー原料です。これは、世界全体に共通しており、プラスチック、ゴム、食品、ケミカル、医薬産業などで大量に使われています。

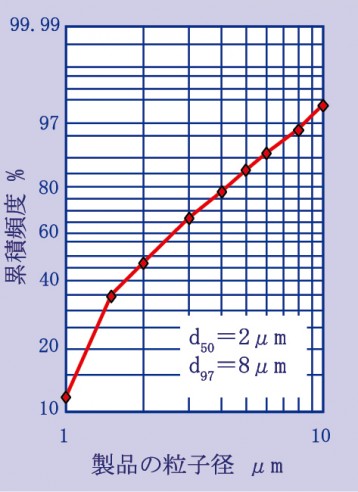

石灰石の粉砕実施例としては、大型S.O.300/600ボールミルとターボプレックス分級機630/4ATPを組み合わせた閉回路システムで、粒子径制御のためのインライン粒子径分析装置を含む制御ユニットを組み込み、製品粒子径99%<8.5μm(d50=2.0μm)、処理能力約8t/hのシステム実績があります。

ドロマイトも、石灰石と同様に、微粉増量剤として使われています。主な用途はガラス、セラミックス、鉄鋼産業などです。これらの業界で必要とされるのは微粉領域の狭い粒子径分布の製品です。粗い領域の要求範囲d97=45~100μmに対しては、エネルギー効率の観点から、テーブルローラミルAWMが最適です。

ボールミルスーパーオリオンS.O.-S. F.(超微粉)

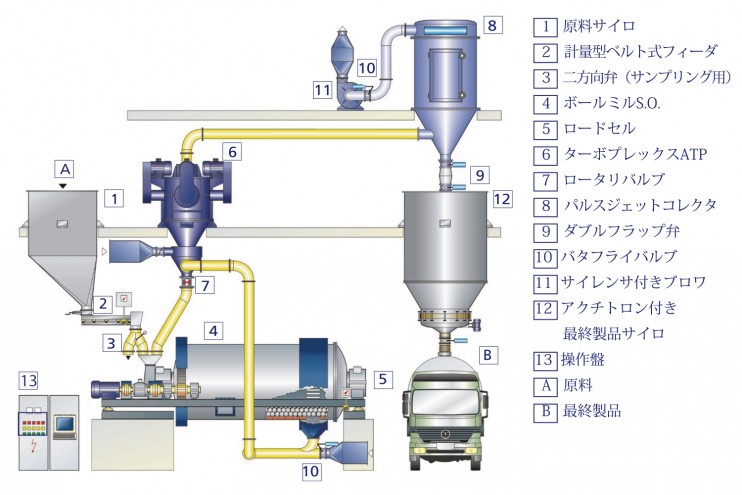

スーパーオリオンボールミルS.O.

ボールミルと高い分級効率を示す微粉分級機とを組み合わせたシステムです。粉砕品を直接分級機へ輸送する空気輸送設備は不要で、設備全体もコンパクトな設計となります。最新の制御装置とインライン粒子径分析装置により、24時間無人でシステムを運転することができ、コストダウンに効果を発揮します。

このスーパーオリオンボールミルS.O.とターボプレックスATPの組み合わせは、世界中の石灰プラントで稼動しており、超微粉グレードから汎用グレードまで生産できるシステムとして、世界標準となっています。

一般的なミネラル粉砕システム

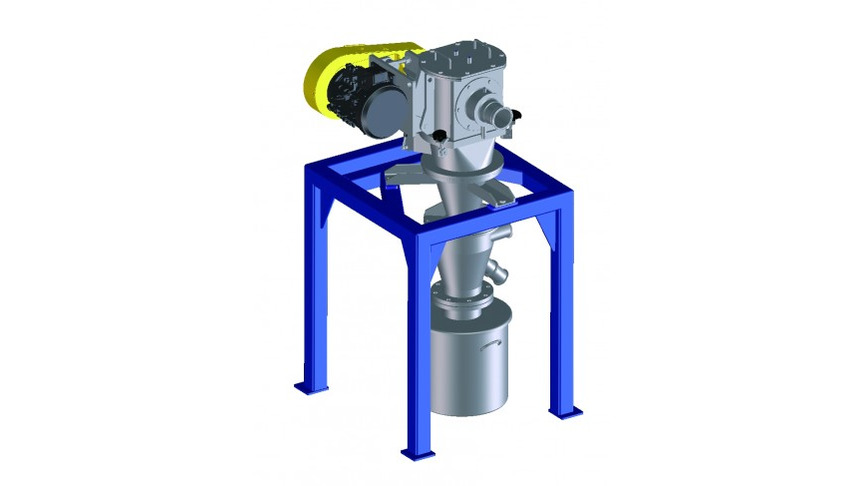

ボールミル閉回路粉砕システム ターボプレックスマルチロータ分級機を閉回路に組み込んだスーパーオリオンボールミルS.O.

マルチロータターボプレックス分級機と 乾式媒体攪拌ミル ATRの組み合わせ(超微粉砕)

媒体攪拌ミルATRは粒子径が10μmより小さいミネラルの超微粉乾式生産に理想的な装置です。大きい比表面積を持つ、d₉₅<2μmの粒子径の製品を得ることができます。ATRは、高性能分級機と組み合わせることにより、乾式では最も細かい炭酸カルシウムフィラーを製造することができます。

マルチロータ分級機315/6ATP-S/GSを組み込んだ 900ATRシステムの参考値

ATRシステム(媒体攪拌ミル)

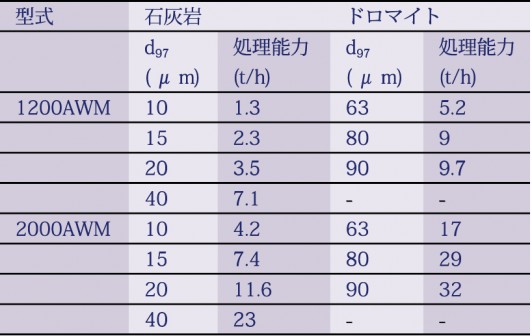

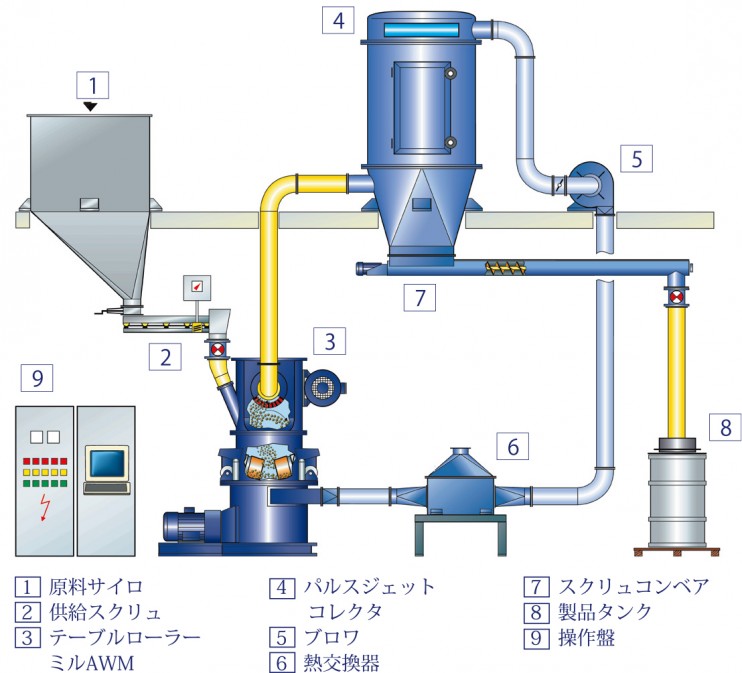

テーブルローラミルAWM

中硬質のミネラル原料に多くの実績を持つ粉砕機です。一般に、工業用バルク品の粒子径はd97=10〜40μmですが、AWMは、この領域の製品の製造に適した粉砕機で、コンパクトな設計、高い処理能力、低いエネルギー消費という特徴を持ちます。製品粒子径と処理能力の関係を以下に示します。

AWMによる処理例

ドロマイト加工のための テーブルローラミルAWM

AWM フロー

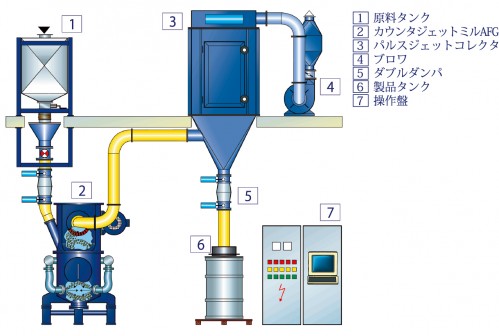

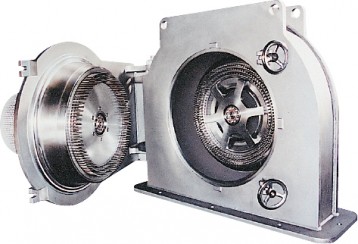

カウンタジェットミルAFG

超微粉フィラー(d97=5から20μm)の製造に適します。この粉砕機は主に材料同士の衝突により微細化する機構のため、金属コンタミのない製品を生産できます。また、優れた剥離機能を有するため、タルクや雲母などの層状構造を持つ材料の処理に最適です。

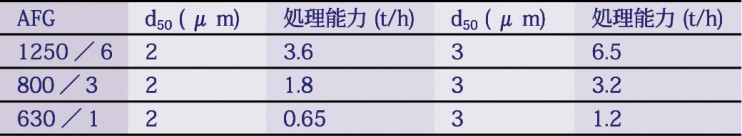

タルク処理の参考値

ATPマルチロータ分級機を内蔵した710/4AFGカウンタジェットミル

タルク

石灰石と比べると、タルクは増量剤市場の中でも特別な材料のひとつです。産出鉱山によって特性が大きく変化し、応用例も多岐に渡るため、目的に応じた工程の設計が必要です。

タルクの特徴を以下に示します。

- 層状構造

- 低いモース硬度(1)

- 水への不溶性

- 高い白度

- 化学的安定性

これらの特性を生かしたタルクの代表的な応用例を以下に示します。

- 製紙分野:コーティング用顔料、ピッチ(不純物)コントロール材

- プラスチック製造分野:硬さと寸法安定性を強化するため、ポリプロピレンの増量剤(バンパーなど)として使用

- その他、化粧品、製薬、セラミック産業に各種応用例がある。

タルクの粉砕処理では、特に下記に注意を要します。

- 軟質のタルクの中の不純物質(石英やドロマイトなど)の摩耗性

- 層状構造(アスベスト)の維持

当社では、タルクの粉砕に、AWMテーブルローラミルやAFGカウンタジェットミル、ACMパルベライザを使用します。

カウンタジェットミルAFGはタルク超微粉砕の世界標準機となっています。それは、ジェットミルにマルチロータ分級機を採用することで、大量処理での超微粉分級(例えば、d₅₀=1μm)を可能にしたためです。大型ジェットミル(800/3AFG、1250/6AFG)は、タルク業界に不可欠な装置であり、新しい1500/3AFGは世界で最大級のカウンタジェットミル(最大エア流量330Nm3/min)として、処理能力が大幅に増加できることを証明しました。また、当装置はタルク用仕様としてメガジェットノズル(特許)を装備し、効率的な粉砕のために高温圧縮空気を使用しています。

マルチロータ式カウンタジェットミル800/3AFGの参考データ

800/3AFGによるタルクの粉砕(参考値)

世界最大のカウンタジェットミル1500/3AFG

カウンタジェットミルAFG フロー

パーライト

水面に浮かぶコーティングされた ミネラルパウダー

機能性フィラーは、プラスチック、塗料、ワニス、また保温材料として建設業界においても使われています。これらの増量材は、原料固有の特性を保持するために混ぜられます。例えば、発泡パーライトは、塗料やワニスのフィラーとして用いられ、以下のような機能を発揮します。

- 少ないフィラー量

- 石英を含まない結晶形

- 低いかさ密度

- 速乾性

- TiO₂の代替品

コーティング(表面処理)

コントラプレックス800CW

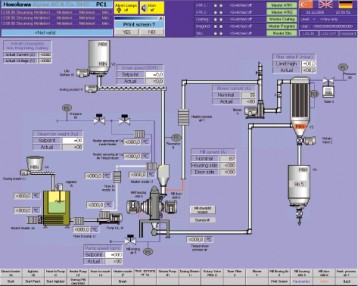

システム管理画面

ミネラルパウダの表面処理には、コントラプレックスが標準的に使われています。最も多く使われているのは微粉のコーティングです。炭酸カルシウム粉体(d₉₇=2〜20μm)にステアリン酸をコーティングする場合には、コントラプレックスの強い分散力と油脂分が付着しにくい粉砕室構造が最適です。他のアプリケーションとして、タルクやカオリンへのコーティングがあり、表面処理には、シランもよく使われます。

このように表面処理したミネラルは、ハンドリングが容易になるだけではなく、ミネラルパウダとポリマの間に固い結合を作ることができます。結果として、表面処理フィラーは、例えば、PVCパイプや自動車部品において、単なる増量のためのフィラーとしてだけではなく、衝撃強度向上のようなプラスチック特性の改善のために使われます。

炭酸カルシウムのコーティングの際、品質を決めるのは、適切な温度制御、そして原料粉体およびコーティング剤(0.5〜2%)の定量供給性です。工程を最適化できる新開発のコーティング剤溶融ユニットでは、コーティング剤は2成分ノズルを通じて混合ビンへスプレーされ、ここでミネラルパウダと瞬時に混ぜられます。コントラプレックスの強力な混合・分散力と最適な温度制御によって、優れたコーティング品質が達成されます。このプロセスは最新の可視化システムにより管理されます。

コントラプレックスによる工程は、一部で使われているバッチ操作と比較して、コーティングされていない原料が少なく、塊や凝集粒子も少ない最高品質の製品を連続で生産することができます。

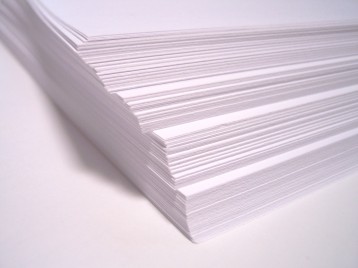

石灰石(湿式粉砕)

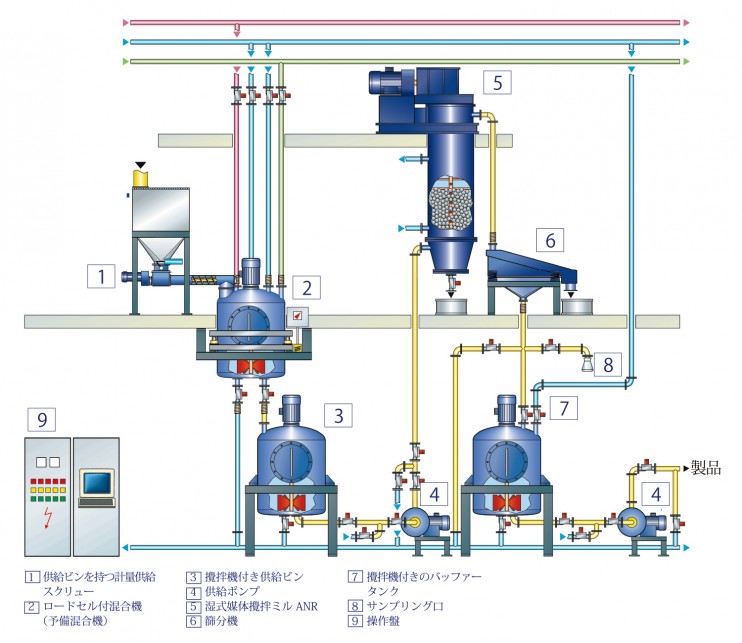

石灰石スラリーの製造プロセス

製紙業では、湿式ミルANRで粉砕した後、そのまま製紙プロセスへ送られます。

右に、製紙用フィラー(石灰石)の製造プロセスを示します。この湿式粉砕システムには、d₉₇<45μm程度まで乾式粉砕した原料を投入します。

関連製品

ご質問・ご相談はお気軽にお寄せください